Один из инструментов роста — это введение новых методов работы и технологий на производстве, а именно внедрение японской системы бережливого производства 5S.

Торгово-производственная компания Alumdevelop известна как производитель и поставщик экстерьерных солнцезащитных, воротных, роллетных и профильных систем. Основным принципом компании является является постоянное совершенствование и развитие.

В интервью технический директор компании Alumdevelop Швецов Павел представил свое видение внедрения системы 5S на производстве.

— В чем Вы видите пользу такого инструмента, как 5S?

— Ни для кого не секрет, что Япония является примером качества и эффективности в производстве. Это единственная страна в мире, где человека не имеют права уволить. Поэтому японские мастера всю жизнь совершенствуются и обучаются, а после передают добытые умения и навыки своим детям. Именно поэтому японские заводы и предприятия — эталон для производителей во всем мире.

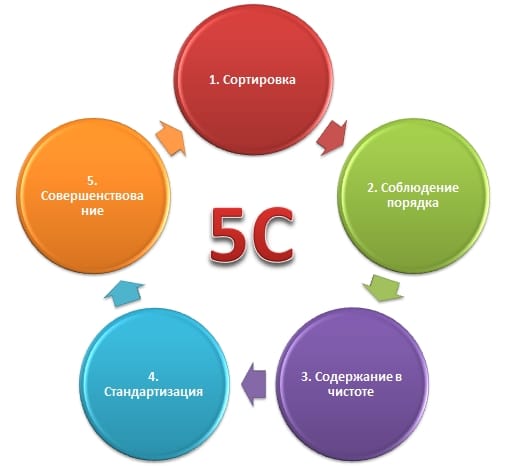

Хотя принципы системы 5S можно считать традиционными для японской культуры, но как единая организованная система они начали работать только в 70-80-годах прошлого столетия. Анализ продуктивности на крупных предприятиях показал, что из-за обычного беспорядка на рабочем месте и неправильном зонировании, продуктивность может значительно снизиться. Именно тогда и была разработана и задействована система 5S.

Отвечая на вопрос более конкретно: польза данной системы в оптимизации рабочего процесса, повышения эффективности и снижения травматизма в производственных цехах. Достичь таких результатов можно без внедрения дорого оборудования и сложных технических инноваций. Простая и эффективная система 5S, способна дать желаемые результаты в короткие сроки и с минимальными материальными затратами.

— Почему было принято решение о его внедрении?

— В первую очередь потому что наша компания всегда придерживалась политики обеспечения наилучшего качества продукции, используя для этого различные инновационные методы. Мы постоянно внедряем в производство современное оборудование, программное обеспечение и повышаем квалификацию сотрудников. Подобные меры приносят свои плоды. Изучение и анализ графиков продуктивности стабильно показывает положительную динамику.

Но как показал опыт ведущих японских, американских и европейских предприятий, благодаря внедрению в производство системы 5S, продуктивность заметно увеличивается, что аналогичным методом можно увидеть на графиках производительности.

Самое интересное, данная система не является чем-то материальным и не нуждается в длительном обучении сотрудников предприятия, но при этом является одним из методов антикризисного управления. Всего за несколько лекций работников можно обучить всем 5 принципам системы, рассказать об ее практичности и простоте. Не зря говорят: “все гениальное — просто”. Это утверждение можно применить и к системе 5S. Хотя простой ее не назовешь, на ее формирование понадобилось несколько десятилетий и огромный опыт многих японских предприятий.

Примечательно, что наши сотрудники стали использовать систему 5S не только во время рабочего процесса, но и в быту. Таким же образом можно организовать чистоту и порядок, например, у себя в гараже или на кухне.

Результат внедрения системы 5S не заставил себя ждать. Уже в первом месяце повысились показатели качества и выполнения производственной нормы. Весь секрет в том, что рабочие стали тратить минимум времени на выполнение любых поставленных задач.

В то же время улучшились условия работы, сотрудники стали с большим удовольствием ходить на работу, поскольку они всегда попадают в чистое рабочее пространство, где все эргономично и организовано. Вследствие чего выполнение задач стало более простым и быстрым.

Для этого всего лишь необходимо придерживаться принципов системы 5S и выделять15-20 в день на уборку и организацию рабочего пространства. При этом общий результат станет заметен в ближайшее время.

— Как выбирался пилотный участок (или внедрение шло на всем производстве?)

— Естественно, одновременно организовать по-новому работу на всем предприятие не удалось бы. Для начала необходимо было набраться опыта и практических знаний. Тем более что принципы 5S одни, но для каждого вида деятельности применяются по-разному.

Поэтому было принято решение начать с пробного участка, только так можно было на деле убедиться, что данная система действительно эффективно покажет себя. Начали с внедрения системы на наиболее простом в производстве предмете — рулонных шторах. В этом цеху используется станок с ручным приводом.

— Как проходило внедрение каждого из пяти «S»?

— Внедрение происходило одновременно по всем 5 принципам, поскольку система 5S является единой целостной системой, отсутствие какого-либо из элементов снизило бы ее эффективность. Процесс рассмотрим на примере производства рулонных штор и жалюзи.

- Сортировка (Сэири). Задачей этого принципы является систематическое разделение всех предметов внутри рабочей зоны на нужные и ненужный. Мы отследили весь процесс производства от момента, когда в цех приносят рабочий материал, до момента, когда с конвейера сходит готовый продукт. Оказалось, что ненужные куски отработанного материала мешали мастерам, с самого момента их появления. Рабочие неосознанно передвигали их с места на место. Дабы это предотвратить мы выбрали наиболее оптимальное место, куда складывать обрезанные остатки листов, чтобы те не мешали передвижению вокруг станка и не собирались на рабочей поверхности. Кроме этого, обнаружились несколько инструментов, нужды в которых не было, но мастер по ошибке все время хватался за них. Методом изучения мы нашли все лишнее и убрали.

- Соблюдение порядка (Сэитон ). Наверное, еще с детства все помнят, как родители учили нас ставить на место сначала игрушки, а после школьные принадлежности. Казалось бы обычный процесс. Но мало кто уделяет ему достаточно внимания. Не многие могут похвастаться абсолютной педантичностью. Однако нашим рабочим пришлось выработать в себе это качество. Как оказалось, на поиск инструментов и других необходимых в производстве предметов, тратиться уйма времени. Когда человек точно знает, что вещь, которую он ищет, лежит на своем месте, он даже не задумывается о том, как достать ее. Выработанные машинальные рефлексы делают это за него. Таким образом, рабочие могут сосредоточиться на производстве продукции, вместо того, чтобы постоянно прерываться на поиски необходимого инвентаря. Такой несложный принцип помогает сократить время производства и улучшить качество продукции. Правда, несложным он оказался не для всех, привычки, которые формировались несколько лет за короткий период сложно забыть, но как показала практика, главное — желание и правильная атмосфера в коллективе.

- Содержание в чистоте (Сэисо). Этот принцип отчасти можно отнести к психологическим факторам. Мы заметили, что после того, как рабочие начали наводить идеальный порядок на своем рабочем месте, они стали с большей охотой приниматься за работу в начале рабочего дня и после обеда. Если всего несколько раз в день делать уборку, которая занимает 2-3 минуты, а в конце дня генеральную (не более 5 минут). То рабочее место всегда остается чистым. Можно в любой момент провести экскурсию по всем цехам, и любой посетитель сразу отметит, что у нас чисто как нигде больше. Не говоря уже о том, что чистота является неотъемлемым фактором здоровья рабочих. При производстве рулонных штор всегда остается много стружки, но если ее вовремя убирать, то она просто не успевает собираться, а после не распространяется по всему цеху. Так что чистота — это действительно залог здоровья и хорошего настроения.

- Стандартизация (Сэикэцу). Этот принцип является логическим заключением трех предыдущих. Важно, чтобы все действия, направленные на оптимизацию рабочего процесса и поддержания порядка, стали не просто необходимостью, а позиционировались как общая философия компании. Они должны активно применяться во всех сферах как в цехах, так и в бухгалтерии. Только так результат от нововведений станет действительно значительным.

- Совершенствование (Сицукэ). Последним принципом является закрепление результата. После внедрения системы 5S пришлось обеспечить контроль за всеми аспектами данной системы, поскольку необходимо было выработать привычку у сотрудников. Первое время было сложно как сотрудника, так и контролерам, однако, с каждым днем результат становился все лучше. Еще мы узнали, что контроль исключать нельзя, в противном случае, будут проявляться недоработки по системе.

— С какими сложностями Вы столкнулись и как их преодолевали?

— Нельзя сказать, что внедрение системы 5S, вызывало каких-либо особых сложностей. Просто понадобилось найти дополнительное время, чтобы провести маркировку всего рабочего инвентаря; планировку и зонирования рабочего пространства; работы с сотрудниками, определения их лучших качеств для того, чтобы каждый человек, подобно шестерням в механизме, занимал свое место.

Хоть процесс этот был достаточно трудоемким, но проделать его нужно было всего один раз. Оно, как говорится, того стоило, поскольку общая производительно сразу увеличилась и продолжает расти.

— Как проходила подготовка и обучение сотрудников?

— Наверное, можно сказать, что как в любом учебном учреждении. Сначала мы нашли специалиста, который изучил цеха, на основе полученных данных разработал программу обучения, провел теоретический курс, после чего был проведен контроль знаний в виде экзамена.

После перешли к практическим занятиям с участием приглашенного специалиста. Каждый из сотрудников должен был сдать норматив по количеству изделий за смену и контролю качества.

— Кто вел проект?

— Выбор идейного лидера был непростым. Мы понимали, что человек ведущий подобный проект, должен по определению владеть этими качествами. К тому же быть уважаемым человеком, чтобы с его мнением считались. Такой кандидат нашелся. Им стал наш технический директор, к.т.н. Кирилл Епифанцев. Этот человек не только является любителем инноваций, но харизматической личностью и педантом по натуре. С выбором Кирилла Епифанцева мы не ошиблись. Ему удалось в полной мере реализовать проект, а конечный результат порадовал всех: от рабочих до руководства.

— На какие результаты Вы рассчитывали и какие получили?

— Изначально планировалось поднять производительность на 25%, но смогли увеличить объем на целых 34%. В то же время улучшилось качество продукции, снизилось количество рекламации со стороны заказчиков, нормализовался рабочий день сотрудников, облегчился процесс проверки выполнения поставленных задач и сбора информации для отчетности, появилась система поощрения рабочих.

— Получил ли проект дальнейшее развитие?

— Поскольку результат превысил ожидание, мы продолжили внедрение системы 5S во всех цехах. При производстве ворот и рулонных штор изменения коснулись больше зонирования рабочих цехов и процесса доставки материалов к станкам, поскольку процесс практически полностью автоматизирован.

Проводя реорганизацию работы, мы обнаружили ошибки, на которые ранее не обращали внимание. Просуммировав, оказалось, что только изменив на несколько метров расположение рабочего материала и проведя его маркировку, можно увеличить производительность на 2-3 единицы продукции в день, а в годовом объеме, этот показатель оказался весьма значительным.

— Как Вы не допускаете «откат» к прежнему состоянию?

— Мы этого не можем допустить, поскольку производство упадет в среднем на 30%, что является критическим показателем. На данный момент мы смогли четко отработать порядок действий на всех производственных линиях. Также была разработана система наказаний за несоблюдение принципов системы. Мы планируем и далее работать над улучшением внедрения системы 5S на нашем предприятии и увеличить ассортимент. Поэтому можем дать утвердительный ответ — возврат к прежнему состоянию недопустим.

— Какие еще инструменты используете/проекты проводите по повышению производительности труда и оптимизации процессов?

— После полученных позитивных результатов, техническим специалистом было поручено взяться за изучение новых методик по оптимизации рабочего процесса, но при этом не исключаем и классические методы. К ним можно отнести:

- Повышение объема производства на техническом уровне. В первую очередь это комплекс действие по замене ручного труда механическими станками. Закупка и внедрение в рабочий процесс современных более производительного оборудования и приборов. Использование инновационных технологий на всех этапах производства. Постоянная работа над улучшением конструктивных свойств изделий, а также повышения качества сырья и материалов.

- Улучшение условий труда на предприятии и организации производственного процесса. Увлечение норм обслуживания и зон, отвечающих за них. Отбор лучших сотрудников, которые желают совершенствоваться и выполняют рабочие нормы. Более простая иерархия управления. Механическое вычисление продуктивности на всех уровнях производство, что позволяет выявить слабые места. Нормализация рабочего графика. Повышение квалификации рабочих и уровня специализации на производстве.

- Структурные изменения на производстве. Для повышения качества продукции, мы дополнительно произвели изменение удельных весов для некоторых видов продукции. Изменили нормы по трудоемкости производственной программы. Поработали над изменениями доли покупных полуфабрикатов и комплектующих изделий. Рассчитали оптимальные показатели удельного веса новой продукции.